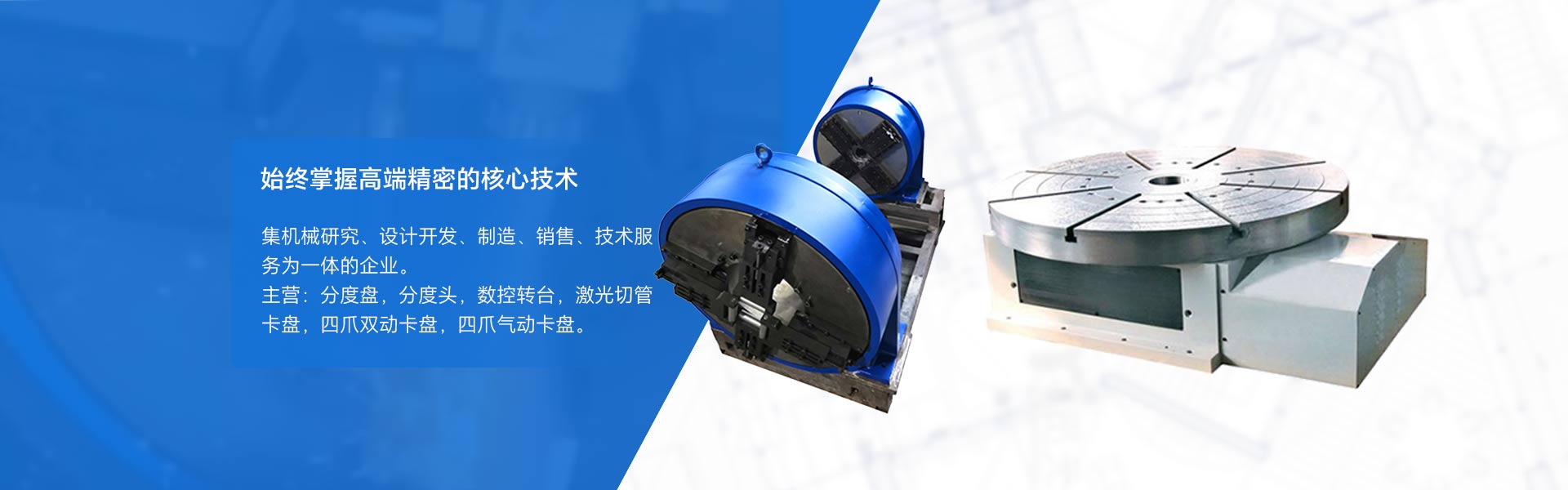

數控轉臺中蝸輪的運用,主要依托其傳動特性實現高精度分度與穩定回轉,同時需通過結構優化與輔助技術克服固有缺陷。具體分析如下:

一、蝸輪在數控轉臺中的核心作用

高精度分度與回轉:

蝸輪蝸桿傳動通過齒輪減速比(通常為3:1至100:1)實現準確的角度控制,滿足數控轉臺對等分、不等分或連續回轉加工的需求。例如,臺灣潭興精工采用雙螺距漸厚蝸桿技術,將分度精度提升至±30角秒,適用于中低端市場的精細加工。

自鎖性保障安全:

蝸輪蝸桿的自鎖特性(導程角小于當量摩擦角時)可防止工作臺在斷電或故障時意外旋轉,避免操作人員受傷或機床損壞。這一特性在卷揚機、輸送設備等場景中同樣關鍵。

結構緊湊與成本優勢:

相比齒輪傳動,蝸輪蝸桿傳動在相同傳動比下結構更緊湊,且成本較低,占據中低端市場主流。其線接觸嚙合方式也提升了承載能力,適用于中小型數控轉臺。

二、蝸輪傳動的局限性及解決方案

傳動效率與磨損問題:

蝸輪蝸桿的滑動摩擦導致傳動效率僅60%-70%,且長期運行后磨損會加大間隙,需定期維護消隙。解決方案包括:

雙螺距漸厚蝸桿:通過移動蝸桿軸向位置調整齒厚,消除間隙。

高精度制造工藝:如采用5級以下齒輪精度等級,配合靈活調隙機構,使重復定位精度達5弧秒以下。

熱變形與潤滑挑戰:

高速運轉時,蝸輪蝸桿的摩擦生熱易導致熱變形,影響精度。對此,需采用減摩抗磨材料(如銅合金蝸輪、鋼制蝸桿)及強制潤滑系統,同時通過閉環控制系統實時補償誤差。

三、蝸輪傳動的技術升級趨勢

復合傳動技術:

部分數控轉臺結合蝸輪蝸桿與齒輪傳動優勢,如瑞士萊曼的PRG齒輪箱結構,通過實心輪齒+鋼制齒輪和蝸桿的組合,實現無間隙傳動與長期高精度保持,但成本較高。

智能化補償技術:

內嵌溫度、振動傳感器的數控轉臺可實時監測運行狀態,并通過AI算法補償誤差,延長“精度壽命”至8000小時以上,滿足24小時無人產線需求。

替代技術競爭:

直驅力矩電機、諧波減速器等新技術對蝸輪傳動形成挑戰。例如,直驅電機取消中間傳動環節,背隙<1角秒,轉速提高3-5倍,但成本仍較高。