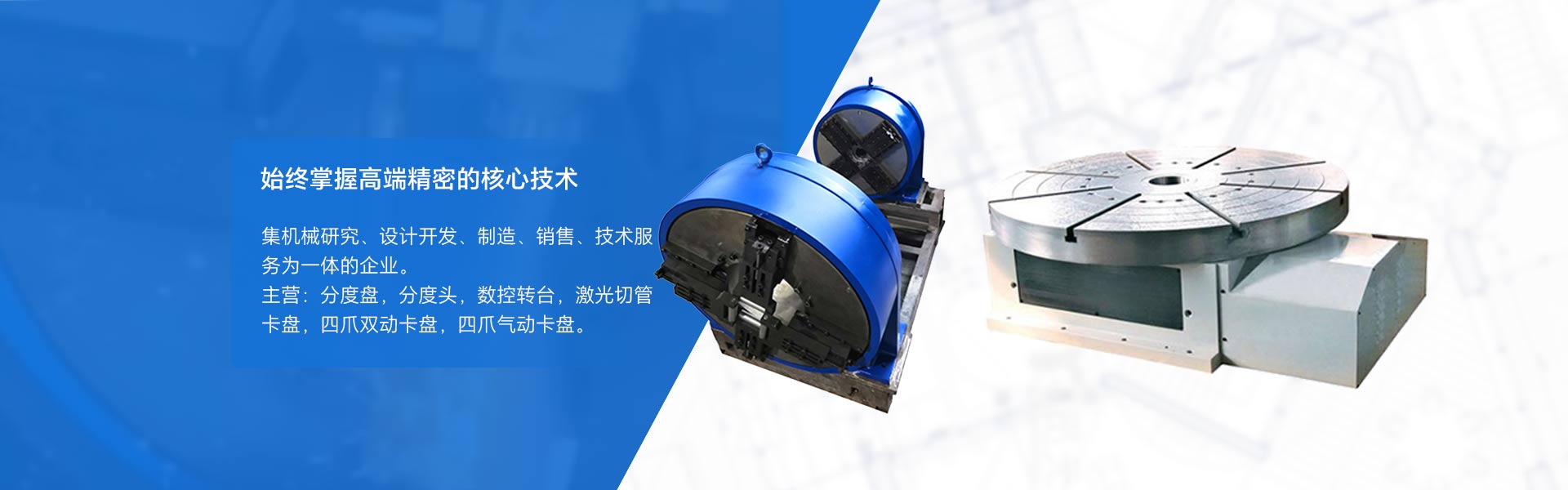

第四軸作為機床的核心附件,通過引入旋轉軸功能,顯著提升了機床的加工能力、效率與精度,具體幫助體現(xiàn)在以下方面:

1. 擴展加工范圍,實現(xiàn)復雜曲面加工

第四軸(通常為旋轉軸)可使工件在360°范圍內旋轉,配合X、Y、Z三軸聯(lián)動,完成三軸機床無法實現(xiàn)的復雜曲面加工。例如,渦輪式空壓機殼體的四面孔、槽加工,傳統(tǒng)三軸機床需多次裝夾,而第四軸通過分度旋轉可一次裝夾完成多道工序,加工精度與效率顯著提升。此外,第四軸還能實現(xiàn)多角度斜面加工,滿足異形零件的高精度需求。

2. 減少裝夾次數(shù),提升加工精度與效率

三軸加工中,工件需多次裝夾以完成不同面的加工,易因定位誤差導致精度下降。第四軸通過旋轉工件,使刀具可直接接觸多個加工面,減少裝夾次數(shù)。例如,圓柱類零件加工時,第四軸可避免反復裝夾帶來的形位誤差,同時縮短輔助時間,提升生產效率。數(shù)據(jù)顯示,四軸加工的生產效率較三軸提升30%以上,成本降低約20%。

3. 優(yōu)化切削條件,提高刀具壽命

第四軸可使刀軸與工件表面法線形成角度偏移,優(yōu)化切削路徑,減少切削力波動,從而降低刀具磨損。例如,在加工長軸類零件時,第四軸通過調整工件角度,使刀具以更合理的切削參數(shù)工作,延長刀具使用壽命,降低生產成本。

4. 支持多工序集中加工,簡化工藝流程

第四軸與數(shù)控系統(tǒng)聯(lián)動,可實現(xiàn)分度、圓周進給等復雜運動,支持多工序集中加工。例如,利用橋板結構一次裝夾多個工件,減少換刀時間;或通過單轉臺加工空間孔角度精度要求高的異形零件,避免傳統(tǒng)夾具設計復雜、定位重復性差的問題。這種工藝簡化不僅提升了效率,還降低了對工人技術水平的依賴。