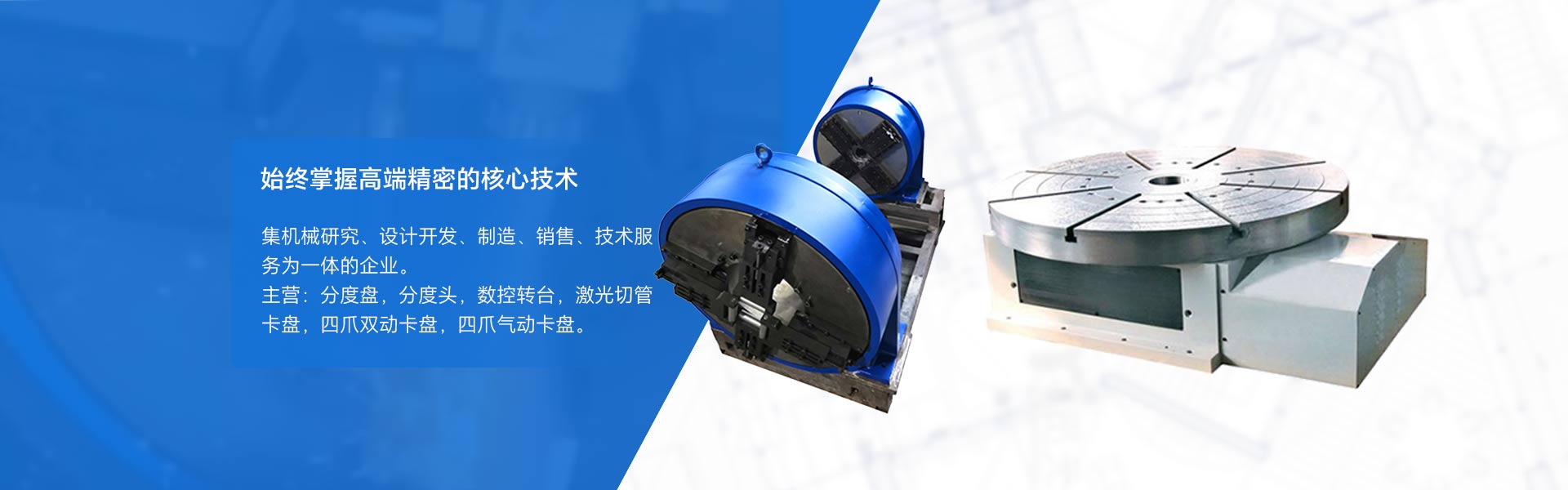

激光切管卡盤加工中出現毛刺,主要與激光參數、輔助氣體、設備狀態及卡盤夾持等因素相關,以下是具體原因及分析:

1. 激光參數設置不當

焦點位置偏移:激光束焦點未準確落在管材表面,導致能量分散,切口變寬,材料未充分汽化,殘留熔融金屬形成毛刺。需通過焦點位置測試調整至好的狀態。

輸出功率不足:激光能量低于切割所需值,無法完全汽化金屬,僅能熔化材料,產生粘稠熔融物附著切口形成毛刺。需檢查激光器工作狀態及輸出數值,必要時進行維修或調整。

切割速度不匹配:激光切管卡盤速度過慢時,激光能量停留時間過長,材料過度熔化,熔渣增厚且難以吹凈;速度過快時,能量不足導致切不透,熔渣從切口下方噴出形成不規則毛刺。需通過工藝測試找到“黃金速度”。

2. 輔助氣體問題

純度不足:氣體(如氧氣、氮氣)純度不達標,切割能力下降,熔渣吹不干凈。例如,切割碳鋼時氧氣純度需達99.95%以上。需更換高純度氣體。

壓力不當:氣體壓力過低,吹力不足,熔渣殘留;壓力過高,可能形成渦流影響切割效果。需根據材料類型、厚度調整壓力。

3. 設備狀態與維護

設備不穩定:長時間高負荷運轉導致機床不穩定,產生毛刺。需關機重啟讓激光切管卡盤休息。

鏡片污染:保護鏡片、聚焦鏡片沾染油污或灰塵,降低激光透過率,實際能量衰減。需定期清潔或更換鏡片。

4. 卡盤夾持因素

夾持不穩:激光切管卡盤夾持力不足或管材裝夾偏心,導致切割時管材振動或位移,切口局部熔渣堆積。需檢查激光切管卡盤夾持力及裝夾精度。