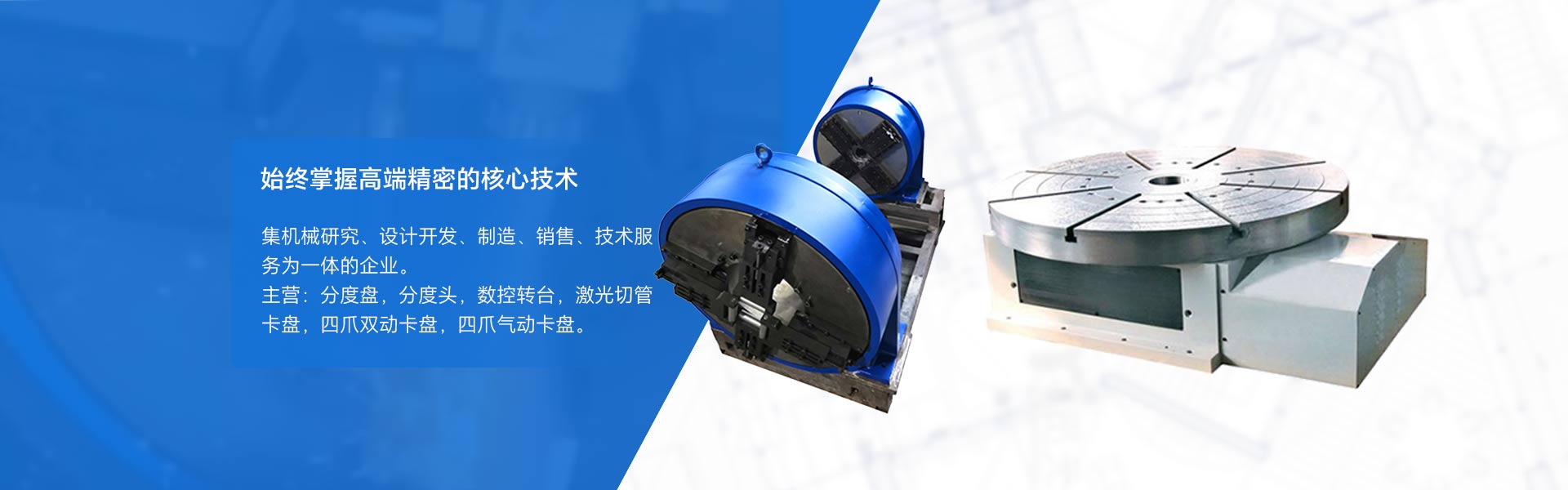

數控轉臺在加工過程中,因熱源影響易產生熱變形,影響加工精度。以下是小編為您總結的一些有效的熱變形控制策略,詳細內容如下:

結構設計優化:

熱對稱結構設計:將數控轉臺的關鍵部件設計成熱對稱結構,使熱源在結構上均勻分布。例如,轉臺的底座和轉臺本體采用對稱的幾何形狀和材料分布,當熱源產生熱量時,各部分受熱膨脹程度相近,從而減少因熱膨脹不均勻導致的變形。

合理布局熱源:盡量將熱源(如電機、傳動部件等)遠離加工區域和關鍵精度部位。比如把驅動電機安裝在轉臺的非工作面,或者采用遠距離傳動方式,降低熱源對轉臺精度的影響。

散熱措施:

強制冷卻系統:在數控轉臺的關鍵部位安裝冷卻管道,通過循環冷卻液(如水、油等)帶走熱量。例如在電機和軸承處設置冷卻通道,利用冷卻液的高比熱容特性,快速降低部件溫度。

增加散熱面積:在轉臺外殼設計散熱鰭片或散熱槽,加大與空氣的接觸面積,提高散熱效率。就像電腦CPU的散熱器一樣,通過增加散熱面積,加快熱量散發到周圍環境中。

熱誤差補償技術:

建立熱誤差模型:利用傳感器實時監測數控轉臺各部位的溫度和變形數據,通過數據分析建立熱誤差與溫度之間的數學模型。例如,在不同溫度條件下測量轉臺的定位誤差,然后利用回歸分析等方法建立誤差模型。

實時補償控制:根據熱誤差模型,在數控系統中編寫補償程序,實時調整轉臺的運動參數,對熱變形進行補償。比如當監測到轉臺因溫度升高產生定位誤差時,系統自動調整數控轉臺的轉動角度,保證加工精度。